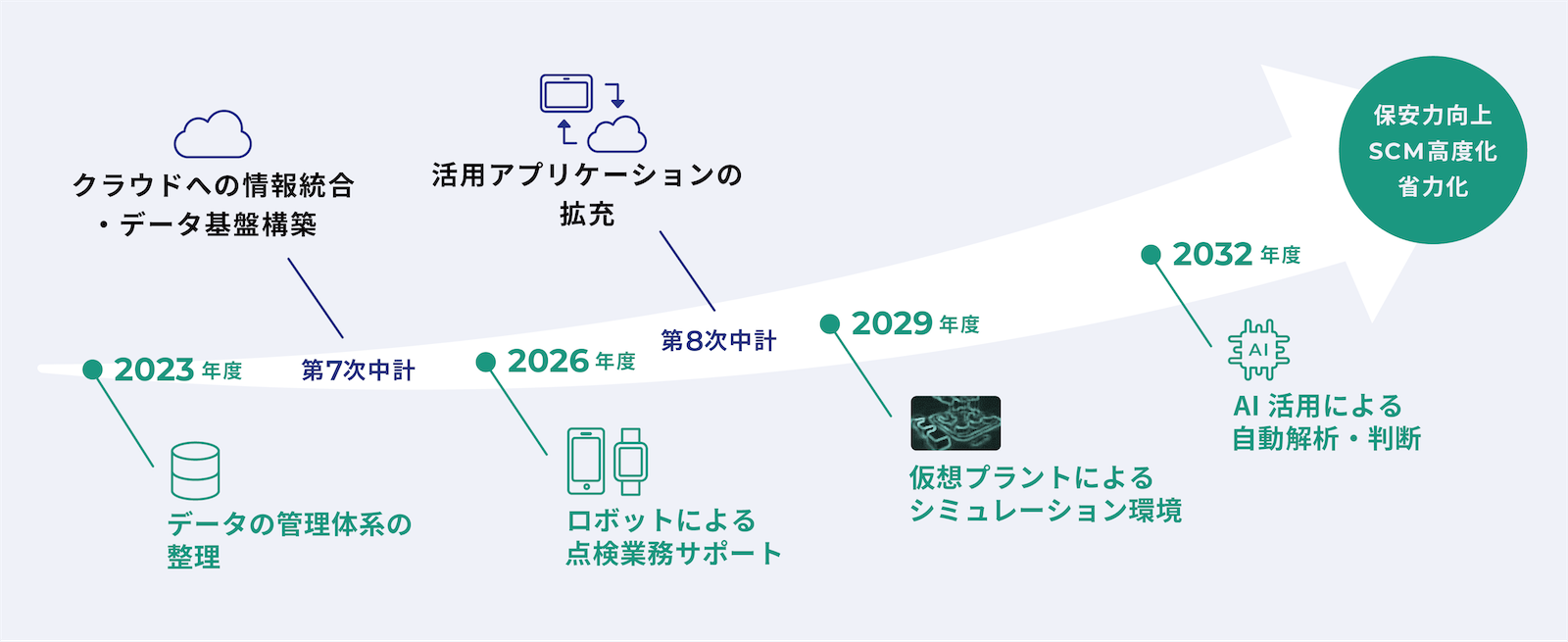

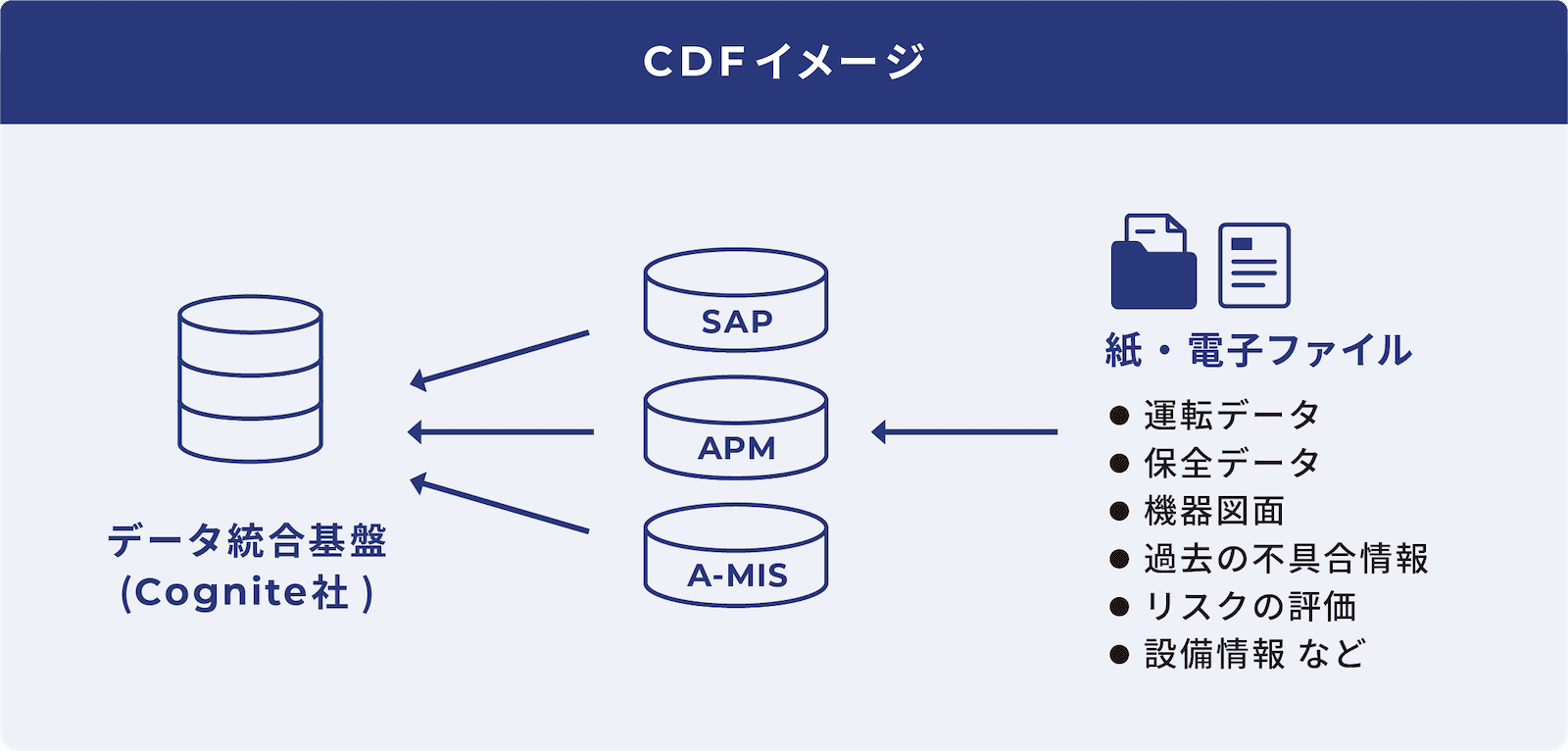

コスモエネルギーグループでは石油事業の競争力強化(製油所の競争力強化)に向けて、製油所のデジタルプラント化による高効率化を推進しています。2024年5月には、Cognite社の提供するデータ統合基盤「Cognite Data Fusion® (CDF)」を全製油所に導入し、図面や設備の検査記録、運転データ、保全計画などの一元的な管理が可能となりました。

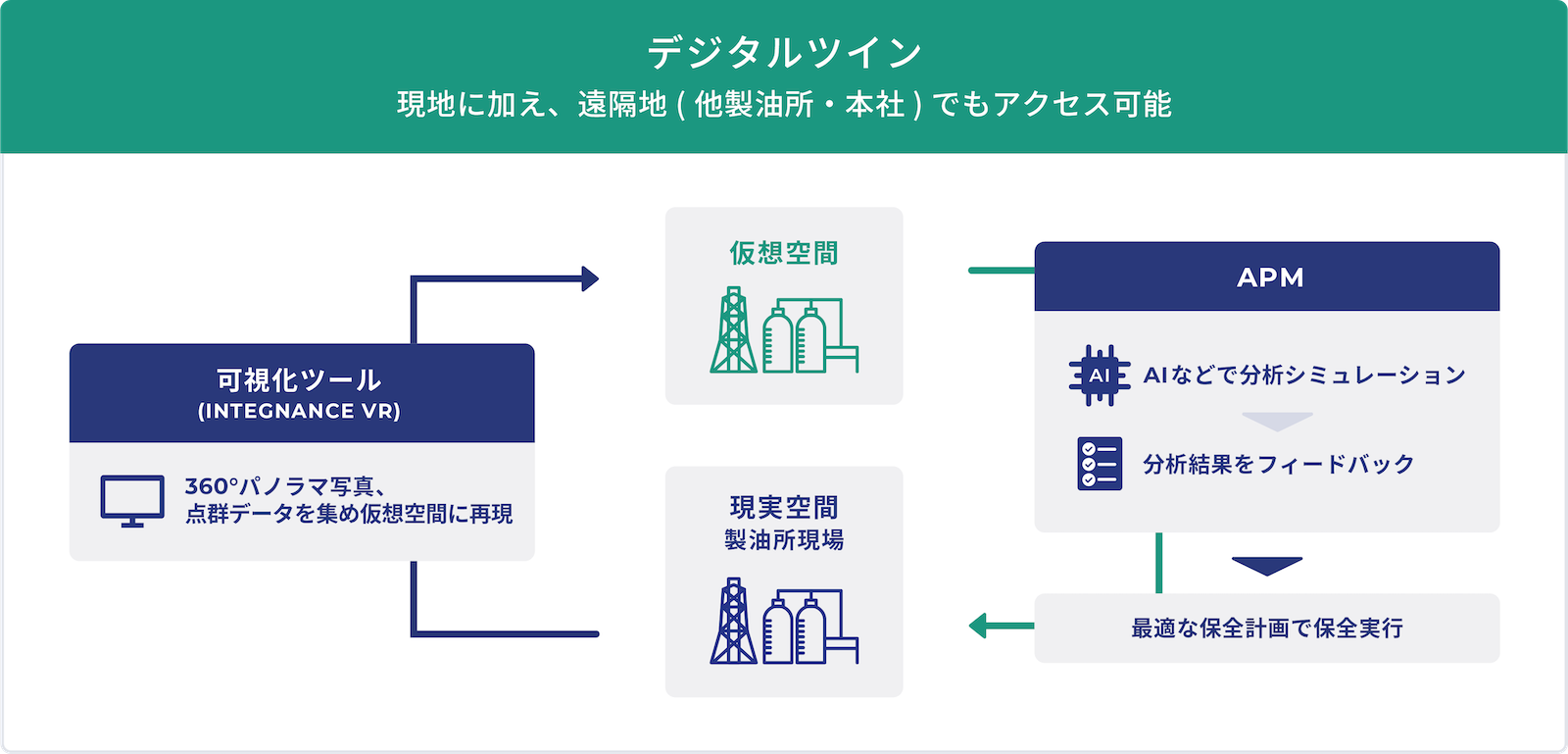

同時に、保全戦略を統括管理・高度化するシステムであるAPMの構築と運用を進めているほか、仮想空間にプラントを再現するデジタルツインを2025年完全実装に向けて現在構築中です。

プラントデータ統合の取り組み

製油所におけるデータ管理の課題

製油所では、データの収集・整理・意思決定の中で、データ収集にエンジニアの業務の7~8割が割かれるほど、多大な時間を費やしていました。

例えば、機器に不具合が発生すると、以下の散在している様々なデータを集める必要があります。

・図面や設備

・検査記録

・運転データ

・保全計画など

データ統合基盤「CDF」の導入

2023年8月、課題の解決と生産性の向上を目的に、データの一元管理ができるCognite社のデータ統合基盤 CDF(Cognite Data Fusion®)を全製油所に導入することを決定しました。

これにより、紙・電子ファイルなどに分散していた各種データをCDFに集約できるようになりました。

デジタルプラント説明動画 ~データの組織横断的活用と生成AIの適用~

動画提供:Cognite株式会社

※SAP:統合業務パッケージシステム

※APM:設備のリスク評価を行い、保全戦略を統括管理・高度化するシステム

※A-MIS:検査支援システム

可視化ツールの取り組み

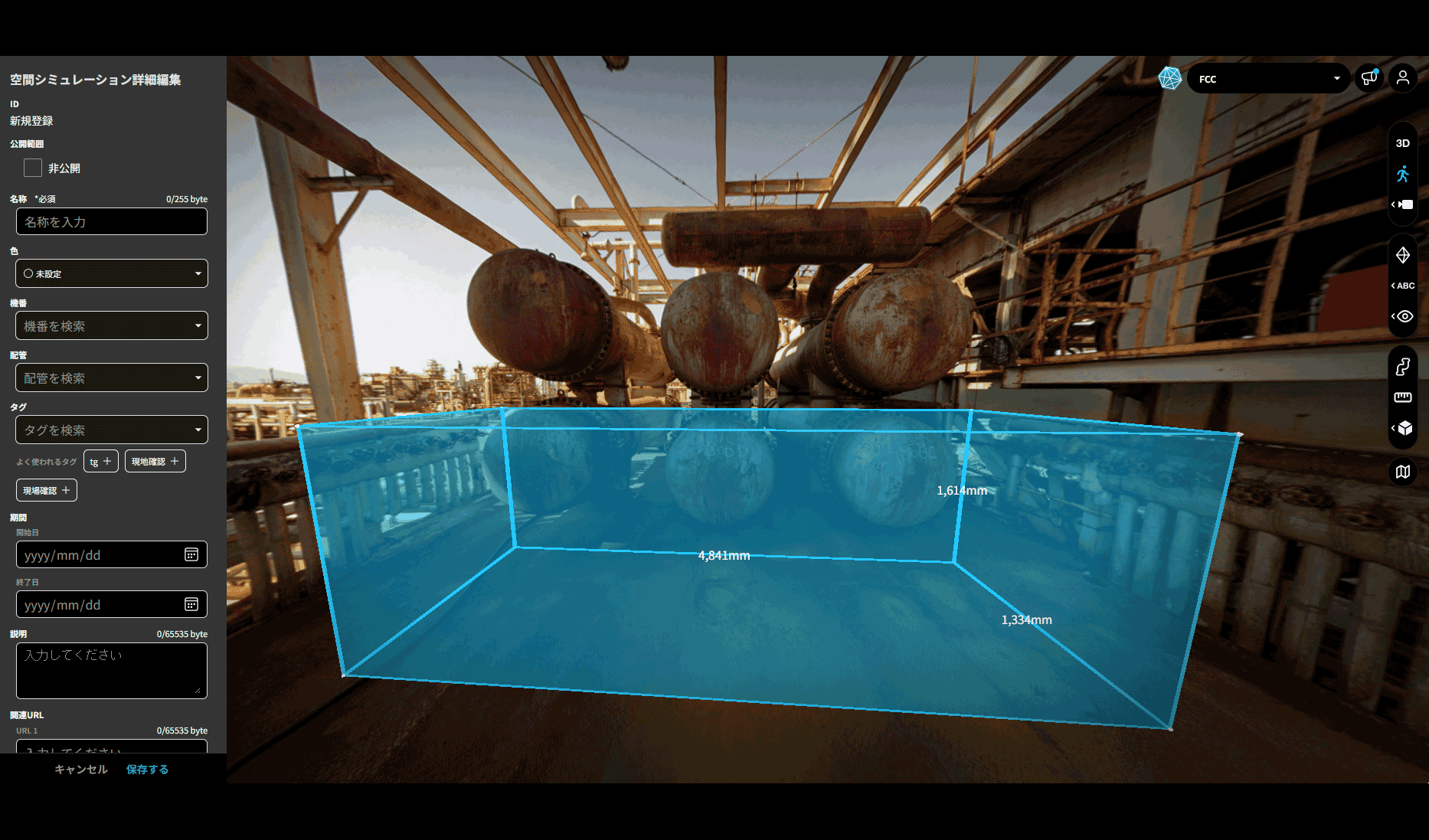

デジタルツイン(VR)

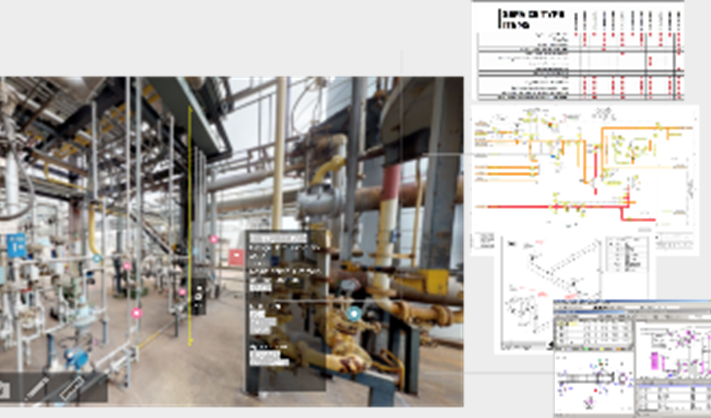

デジタルツインとは、プラントから収集したデータを利用し、双子のように仮想空間上で再現する技術です。CDFにデータを統合することで、遠隔地からVR上でデジタルツインにアクセスが可能になります。

データの一元管理、VRを用いたデジタルツインでの現場確認ができるようになったことで、データ収集にかかっていた時間を大幅に削減することができ、業務効率化に成功しました。

VRで見た360°パノラマ写真

各設備にカーソルを合わせ、紐づく図面データなどを閲覧

コスモのAPM

製油所の老朽化と保全計画の重要性

製油所には稼働50年を超える装置が多数存在します。老朽化に伴うトラブルによる計画外停止が課題となっており、それを未然に防ぐ保全計画は非常に重要です。これまで、保全計画は紙やExcel等のツールをもとに人間が作成しており、保全には経験やスキルが大切とされてきました。

APMシステムの導入による保全効率化

2023年度より千葉製油所と堺製油所で保全アプローチの効率化・精度向上を目的にGE Vernova Power & Energy Resources Software社のAPM (Asset Performance Management)システムを導入しました。

APMは、世界標準の技術情報を活用して設備のリスク評価を行い、保全戦略を統括管理・高度化するシステムです。

設備パフォーマンスの向上と成果

定量的なリスク評価や、実効性の高い保全計画の立案・分析を行うことで、包括的に設備のパフォーマンスを把握できるようになり、不具合の未然防止に繋がっています。APMによるデータ活用を始めて約1年で、稼働率1.3%相当の改善を図ることができ、製油所の高稼働への貢献が確認できました。

現場スタッフからは「不具合の未然防止につながる案件が複数確認できた」「人間では管理できない腐食の速度もシステムではカバーできるようになった」といった声が上がっています。23年度の製油所トッパー稼働率(3製油所合計)は87.9%。今後も高稼働率の維持をめざします。

安全施策のデジタル化

バイタルセンサー「安全見守りくん」による労働安全の向上

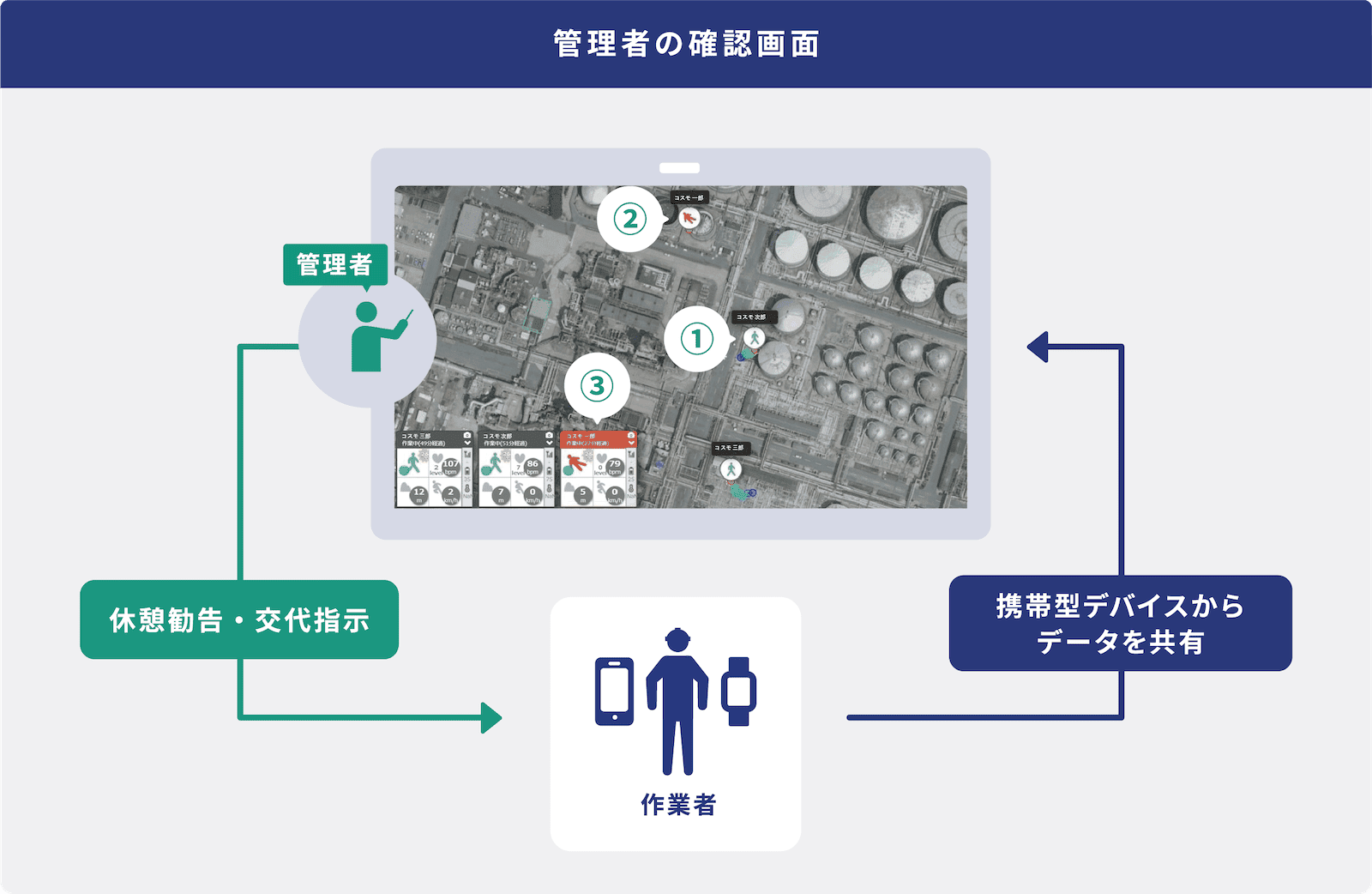

現場作業員の熱中症や労働災害を予防し、早期対応するために、23年度よりバイタルセンサー「安全見守りくん」の導入を開始しました。

これはウェアラブルデバイスの活用により、作業員の位置情報やバイタルデータを管理者がモニタリングできるシステムです。

主な機能

①GPSでの位置情報の把握

②重篤労災の検知

③WBGT(暑さ指数)・心拍上昇にもとづく熱中症予防機能

これにより、現場作業員の異常をいち早く探知し対応することができます。

現在、四日市製油所においては導入済み、千葉製油所及び堺製油所にも随時導入を進めており、コスモエネルギーグループ全製油所にて運用を開始しております。